- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

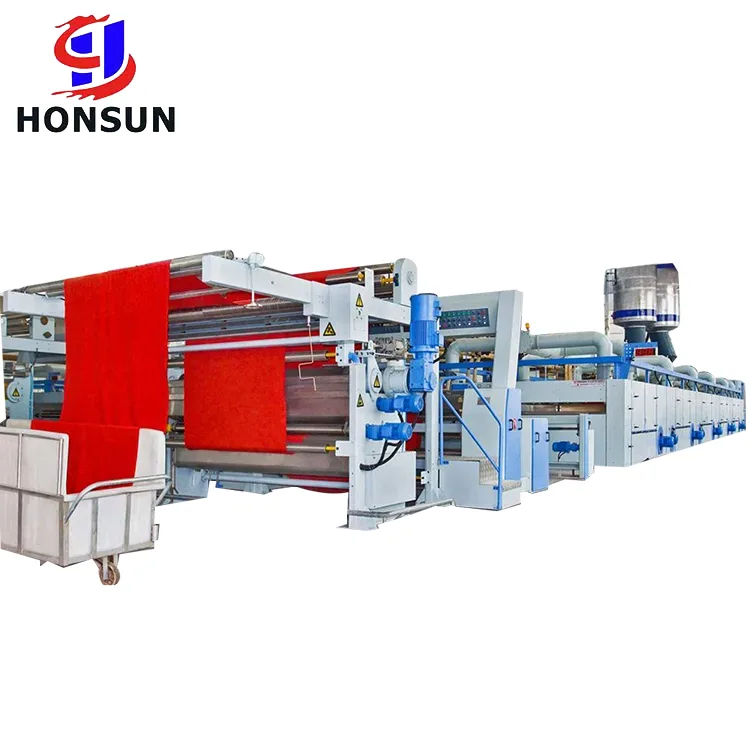

تحول صرفه جویی در مصرف انرژی دستگاه استنتر

تولید نساجی خود را با تحول صرفه جویی در مصرف انرژی دستگاه استنتر Hongshun ، یک راه حل برش برای کاهش مصرف انرژی و کاهش هزینه های عملیاتی تبدیل کنید. Hongshun به عنوان یک تولید کننده قابل اعتماد در ماشین استنتر ماشین استنتر در چین ، ارتقاء پیشرفته و مقرون به صرفه ای را ارائه می دهد که پس انداز قابل توجهی را ارائه می دهد.

ارسال استعلام

این کیت های تحول صرفه جویی در مصرف انرژی استنتر برای مقاوم سازی ماشین های استنتر موجود ، بهینه سازی عملکرد آنها ضمن به حداقل رساندن مصرف انرژی طراحی شده اند. با ادغام سیستم های کنترل هوشمند و موتورهای کارآمد ، ما اطمینان حاصل می کنیم که ماشین های شما با راندمان اوج کار می کنند ، صورتحساب برق را کاهش می دهند و بهره وری کلی را بهبود می بخشند. ارزان و در عین حال مؤثر ، این به روزرسانی ها برای تولیدکنندگانی که به دنبال نوسازی امکانات خود بدون شکستن بانک هستند ، مناسب است. این که آیا شما به دنبال راه حل های تحول در ماشین استنتر عمده فروشی هستید یا به یک نقل قول دقیق نیاز دارید ، Hongshun انتخاب شماست. تیم باتجربه ما به شما کمک می کند تا بسته مناسب را متناسب با نیازهای منحصر به فرد خود تنظیم کنید. Hongshun را برای تحول در صرفه جویی در مصرف انرژی دستگاه استنتر پیشرفته انتخاب کرده و مزایای عملکرد سبزتر و کارآمدتر را تجربه کنید.

طراحی سیستم:

1. مبدل حرارتی:

مبدل باله آلومینیومی با راندمان بالا ، با مساحت اتلاف گرما کافی را اتخاذ کرده و می تواند موقعیت اصلی نصب را برآورده کند.

2. شیر کنترل آنالوگ:

ورودی آنالوگ پنوماتیک یا الکتریکی ، کنترل دمای پایدار را اتخاذ کنید.

3 سیستم کنترل دما:

تله بخار تنظیم شده ثبت شده را که توسط شرکت ما طراحی شده است اتخاذ کنید

4. سیستم بازیابی فلش:

روش زهکشی بخار منحصر به فرد و محاسبه دقیق حجم زهکشی بخار ، مصرف بخار را به داده های طراحی تقریباً نظری کاهش می دهد.

5. سیستم خط لوله مطابق با استانداردهای بالا طراحی شده است:

ایمن ، اقتصادی ، زیبا و عملی.

جزئیات

پوتین کلیدیTs تحول صرفه جویی در مصرف انرژی:

1. الزامات بخار:

از بخار فشار متوسط درجه متوسط تولید شده توسط دیگهای بخار استفاده کنید و بعد از کاهش دما و فشار ، فشار تأمین بخار 0.7-3.8MPa و دمای 260-350 ℃ (بخار گرم شده) را بدست آورید.

2. کنترل دما:

شیر ورودی بخار هر جعبه به "شیر تنظیم آنالوگ پنوماتیک یا برقی" تغییر می یابد ، و یک سیستم کنترل دمای اتوماتیک PLC برای اطمینان از دمای پایدار و دقیق و ذخیره بخار پیکربندی شده است.

3. Steam consumption metering:

با توجه به نیازهای مشتری ، می توان یک متر جریان را روی لوله بخار اصلی هر دستگاه تنظیم نصب کرد تا نظارت و ارزیابی تولید را تسهیل کند.

4. بازیابی گرمای زباله:

از سیستم بازیابی بخار فلش برای اتصال بخار فلش به شبکه گرمای گیاهی رنگ آمیزی استفاده می شود که می تواند 15 ٪ -20 ٪ بخار را بازیابی کند. آب متراکم تولید شده پس از تنظیم از هم جدا شده و برای آب دیگ یا آب رنگ آمیزی بازیابی می شود.

5. مصرف انرژی:

مصرف واقعی انرژی در حدود 0.8 تن بخار است که بسیار پایین تر از میانگین صنعت است. حداکثر دمای فرآیند دستگاه تنظیم می تواند به 220 ℃ برسد که برای پارچه هایی با حداکثر وزن 550 گرم مناسب است.